Łożyska do napędów śrubowych

Napędy śrubowe, a w szczególności śruby kulowe i śruby pociągowe (trapezowe), są kluczowymi elementami w wielu precyzyjnych maszynach, takich jak obrabiarki CNC, roboty przemysłowe, urządzenia medyczne czy systemy pozycjonujące. Wymagają one specjalistycznych łożysk, które zapewnią wysoką precyzję, sztywność, płynność ruchu i zdolność do przenoszenia zarówno obciążeń promieniowych, jak i osiowych.

Cechy wymagane od łożysk do napędów śrubowych

Łożyska stosowane w napędach śrubowych muszą spełniać kilka kluczowych wymagań:

-

Wysoka sztywność: Aby zapewnić precyzyjne pozycjonowanie i minimalizować ugięcia pod obciążeniem, łożyska muszą być bardzo sztywne.

-

Duża zdolność przenoszenia obciążeń osiowych: Śruby kulowe i pociągowe przenoszą siły głównie wzdłuż osi, dlatego łożyska muszą być w stanie efektywnie przejmować te obciążenia, często w obu kierunkach.

-

Wysoka precyzja obrotu: W aplikacjach wymagających dokładności, bicie i niewspółosiowość łożysk muszą być minimalne.

-

Niskie tarcie i cicha praca: Ważne dla efektywności energetycznej i komfortu pracy, zwłaszcza w maszynach, gdzie hałas jest problemem.

-

Odporność na wysokie prędkości: Niektóre napędy śrubowe pracują z dużymi prędkościami obrotowymi, co wymaga łożysk o odpowiedniej tolerancji prędkości.

-

Łatwość montażu i konserwacji: W zależności od konstrukcji, preferowane są rozwiązania ułatwiające instalację.

Rodzaje łożysk stosowanych w napędach śrubowych

Najczęściej stosowane typy łożysk do napędów śrubowych to:

-

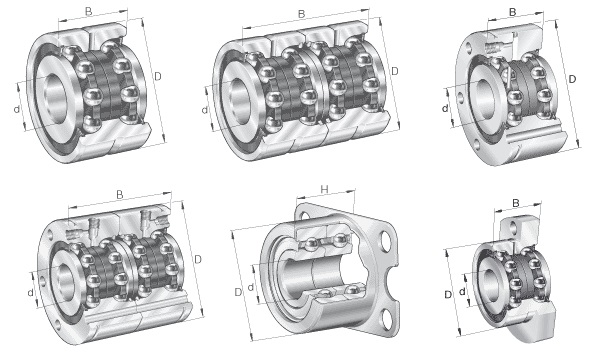

Łożyska kulkowe skośne do śrub kulowych (Ball Screw Support Bearings - BSSB):

-

Są to specjalnie zaprojektowane łożyska kulkowe skośne, zazwyczaj z kątem działania 60°, co optymalizuje ich zdolność do przenoszenia dużych obciążeń osiowych.

-

Często są produkowane w parach dopasowanych uniwersalnie (np. w układzie rozbieżnym "O" lub zbieżnym "X"), co pozwala na uzyskanie wymaganego napięcia wstępnego i sztywności bez dodatkowej regulacji.

-

Występują w wersjach jednorzędowych lub dwurzędowych, a także w konfiguracjach ze zintegrowanymi uszczelnieniami dla lepszej ochrony przed zanieczyszczeniami.

-

Przykładem są serie NSK NSK HPS i NSK TAC-SHR, czy dedykowane łożyska SKF.

-

Są idealne do zastosowań, gdzie liczy się precyzja, wysoka prędkość i sztywność, np. w obrabiarkach CNC.

-

-

Precyzyjne łożyska walcowe wzdłużno-poprzeczne:

-

Stanowią połączenie wzdłużnego łożyska walcowego i poprzecznego łożyska igiełkowego.

-

Pozwalają na przenoszenie obciążeń z wielu kierunków (promieniowych, osiowych i momentów) przy wysokich prędkościach.

-

Oferują bardzo wysoką sztywność i dokładność obrotu.

-

Przykładem są precyzyjne łożyska walcowe Timken do napędów śrubowych i stołów obrotowych.

-

-

Łożyska oporowe (wzdłużne):

-

Są przeznaczone do przenoszenia wyłącznie obciążeń osiowych. Mogą być kulkowe wzdłużne (jednokierunkowe lub dwukierunkowe) lub walcowe wzdłużne.

-

Często są stosowane w połączeniu z łożyskami promieniowymi (np. walcowymi), które przejmują obciążenia promieniowe.

-

Mają prostą konstrukcję i są stosunkowo ekonomiczne, ale wymagają precyzyjnego osadzenia.

-

-

Łożyska kombinowane/zespolone:

-

Łączą w sobie cechy różnych typów łożysk, aby zapewnić zarówno zdolność do przenoszenia obciążeń promieniowych, jak i osiowych w kompaktowej formie.

-

Przykładem mogą być łożyska igiełkowo-walcowe wzdłużne, które FAG (Schaeffler) oferuje do śrub pociągowych.

-

Producenci i dedykowane serie

Wielu renomowanych producentów łożysk oferuje specjalistyczne rozwiązania do napędów śrubowych:

-

SKF: Oferuje łożyska kulkowe skośne wzdłużne do napędów śrubowych, zapewniające niezawodne podparcie promieniowe i osiowe.

-

NSK: Posiada serie NSKHPS oraz NSKTAC-SHR, specjalnie zaprojektowane do śrub kulowych, charakteryzujące się zwiększoną trwałością, obciążalnością i precyzją.

-

FAG (Schaeffler): Dostarcza łożyska do śrub pociągowych, w tym łożyska wzdłużne igiełkowo-walcowe.

-

TIMKEN: Oferuje precyzyjne łożyska walcowe wzdłużno-poprzeczne, idealne do wymagających zastosowań w obrabiarkach.

Wybór odpowiedniego łożyska do napędu śrubowego zależy od wielu czynników, takich jak wielkość obciążenia, wymagana precyzja, prędkość obrotowa, dostępna przestrzeń montażowa oraz budżet. Zawsze zaleca się konsultację z inżynierem aplikacyjnym lub autoryzowanym dystrybutorem, aby dobrać optymalne rozwiązanie.